Три этапа использования IIoT для решения производственных задач

Производителям постоянно необходимо совершенствовать эксплуатационные характеристики оборудования в четырех основных областях: стоимость, качество, доступность и производительность.

Задача производителей состоит в том, чтобы преодолеть косную, громоздкую и слабо интегрированную инфраструктуру, оставшиеся от традиционных технологий. Они, по сравнению с новыми технологиями, являются дорогостоящими и препятствуют модернизации производственных мощностей.

Возможности трансформации, появившиеся благодаря IIoT и новым технологиям, оказывают огромное влияние на производителей по всему миру.

Решения для производственных задач

Руководители производственных предприятий обращаются к IIoT и концепции Industry 4.0, чтобы трансформировать свой бизнес и совершенствовать его двумя основными способами:

I. При создании предприятия:

A. Подключаемость слияние ИТ и ОТ);

B. Возможность мониторинга в режиме реального времени;

C. Интегрированность в цифровую форму;

D. Предсказуемость.

II. При использовании специально разработанной IoT-технологии, которая:

A. способна к быстрому развертыванию;

B. позволяет быстро извлечь прибыль;

C. мобильна и постоянно развивается;

D. обеспечивает совершенствование навыков в области веб-технологий, мобильности и дополненной реальности.

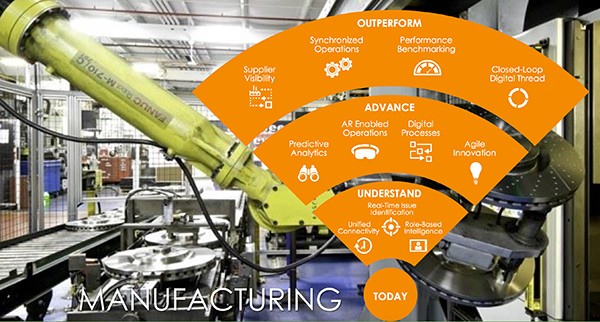

Три этапа производственной трансформации

Согласно исследованию, проведенному Research LNS, в 2016 году 51% опрошенных производителей заявили о готовности инвестировать в IIoT в течение следующих 12 месяцев, а 75% только планируют инвестировать в эти технологии. Производители могут использовать IIoT для постоянного повышения эффективности работы и гибкости благодаря применению цифровых технологий, аналитики в реальном времени и предиктивной аналитики. Существует три этапа производственной трансформации: осмысление, продвижение и улучшение результатов.

Этап 1: Осмысление

На первом этапе процесса трансформации производители должны рассмотреть возможность принятия этих шагов, чтобы охватить существующие данные и получить доступ к ним в режиме реального времени:

-

Подключить разнообразные и разрозненные активы (имущество, сенсоры, бизнес-системы и внешние источники данных) и обеспечить отслеживание их работы в режиме реального времени;

-

Распространять оповещения об активах и нарушениях в их производительности;

-

Создать более простые условия для эксплуатации сложного оборудования;

-

Расширить существующую инфраструктуру с помощью умных сенсоров и современных технологий.

Ожидаемые результаты от реализации первого этапа: улучшение качества и надежности информации, сокращение незапланированных простоев оборудования, повышение эффективности работы операторов оборудования и улучшение качества продукции.

Следуя этим рекомендациям, одна компания, предоставляющая транспортные услуги, использовала данные о производительности в режиме реального времени. Тем самым она сократила незапланированные простои оборудования на 10-20%, причем развертывание IIoT-проекта заняло всего несколько недель.

Этап 2: Продвижение

Когда данные становятся доступны в формате реального времени, производители должны:

-

Применить предиктивную аналитику для проверки работоспособности машины (оборудование должно уведомить о предстоящей поломке или очередном сроке технического осмотра) и процессов контроля качества (если какой-то параметр имеет тенденцию к падению, его можно быстро исправить);

-

Использовать интуитивно понятные, ситуативные 3D и технологии дополненной реальности для осуществления руководства рабочими;

-

Использовать цифровые технологии при разработке производственных процессов для повышения качества;

-

Использовать гибкие методики для быстрого создания и непрерывного развития производственных приложений.

Результаты от реализации шагов этого этапа могут выражаться в: повышении эффективности труда, улучшении качества продукции и оптимизации процессов обслуживания. Например, судостроитель упростил процесс производства своей продукции с использованием этих методов, что впервые позволило ему поставлять свой продукт в установленное заказчиком время и при этом не выбиваться из сметы.

Этап 3: Улучшение результатов

Цель завершающего этапа состоит в том, чтобы распространить указанные выше возможности на уровень промышленного предприятия, включая цепочку поставок, и:

-

Получить сведения о производственных процессах поставщиков в реальном времени;

-

Синхронизировать ресурсы для безупречного производства продукции на всех этапах;

-

Внедрить ключевые показатели эффективности (Key Performance Indicators, KPI) и общее тестирование производительности (benchmarking). Собранная информация будет служить основой для внедрения передовых методов;

-

Развертывание физико-цифровых замкнутых процессов для постоянного улучшения производственных процессов.

Выполнение всех перечисленных условий приведёт к улучшению производственных процессов, повышению рентабельности, сокращению незапланированных простоев оборудования, сокращению сроков выполнения заказов и повышению гибкости и быстроты реагирования.

Так, компания One Fortune 50 Food and Beverage (пищевая промышленность) использует мониторинг в режиме реального времени. В итоге компания добилась повышения производительности на 8-10%.

По материалам iotbusinessnews.com

Обсудить

Обсудить

Назад